Gia công CNC là gì ?

Gia công CNC (Computer Numerical Control) là phương pháp gia công cơ khí chính xác, sử dụng các máy công cụ tích hợp công nghệ điều khiển số hiện đại nhằm đạt được độ chính xác cực cao cùng tốc độ xử lý nhanh chóng. Công nghệ này vận hành dựa trên việc loại bỏ vật liệu từ phôi rắn (kim loại, hợp kim, nhựa kỹ thuật hoặc vật liệu tổng hợp) để tạo ra chi tiết hoàn thiện theo mô hình CAD đã được lập trình.

Trong quy trình gia công CNC, hệ thống máy móc có khả năng gia công các chi tiết với dung sai rất chặt chẽ, duy trì tính chất cơ lý vượt trội của vật liệu và đảm bảo độ lặp lại cao giữa các sản phẩm. Nhờ đó, phương pháp này trở thành lựa chọn tối ưu khi sản xuất từ số lượng nhỏ đến trung bình (lên tới khoảng 1.000 chi tiết), giúp tiết kiệm chi phí mà vẫn giữ vững chất lượng.

Khi nhắc đến gia công CNC, ba phương pháp phổ biến nhất là phay CNC và tiện CNC và cắt CNC. Đây là hai công nghệ cốt lõi trong sản xuất cơ khí, cho phép tạo hình từ các chi tiết đơn giản đến phức tạp với độ chính xác cao. Trong nội dung tiếp theo, bài viết sẽ mang đến cho bạn cái nhìn tổng quan về nguyên tắc vận hành, đặc điểm kỹ thuật và cơ chế hoạt động của máy phay cũng như máy tiện trong gia công cơ khí chính xác hiện đại.

Ưu và nhược điểm của gia công CNC

Cũng giống như bất kỳ công nghệ sản xuất hay phương pháp gia công cơ khí nào khác, gia công CNC sở hữu cả ưu điểm nổi bật lẫn những hạn chế nhất định cần được cân nhắc. Việc hiểu rõ hai mặt này giúp doanh nghiệp đưa ra quyết định đầu tư, vận hành và khai thác tối đa hiệu quả của công nghệ CNC – Computer Numerical Control.

2.1. Ưu điểm

Một trong những lợi thế rõ rệt nhất của gia công CNC là khả năng rút ngắn đáng kể thời gian sản xuất so với phương pháp cơ khí truyền thống. Chỉ cần thiết lập chương trình gia công dựa trên bản vẽ hoặc mô hình CAD/CAM có sẵn, máy CNC sẽ tự động vận hành, gia công chi tiết với tốc độ nhanh, độ chính xác cao và sai số gần như bằng 0.

Bên cạnh đó, công nghệ này giúp giảm chi phí nhân công đáng kể nhờ quá trình tự động hóa gần như hoàn toàn, đồng thời hạn chế tối đa sai sót trong sản xuất. Điều này đặc biệt hữu ích khi sản xuất hàng loạt hoặc gia công nhiều chi tiết giống nhau, bởi CNC đảm bảo đầu ra đồng nhất và ổn định.

Ngoài ra, tính linh hoạt là một ưu điểm quan trọng khác. Người vận hành có thể nhanh chóng lập trình lại phần mềm để sản xuất sản phẩm mới hoặc điều chỉnh thiết kế hiện tại mà không cần thay đổi toàn bộ dây chuyền. Điều này giúp đáp ứng tốt các yêu cầu tùy biến và rút ngắn thời gian đưa sản phẩm ra thị trường.

2.2. Nhược điểm

Nhược điểm đầu tiên của gia công CNC là chi phí đầu tư ban đầu cao. Việc trang bị máy CNC, phần mềm lập trình, cùng các công cụ đo kiểm đòi hỏi nguồn vốn đáng kể, khiến nhiều doanh nghiệp nhỏ hoặc xưởng gia công hạn chế khả năng tiếp cận. Tuy nhiên, về dài hạn, khoản đầu tư này thường mang lại lợi tức đầu tư (ROI) cao nhờ năng suất vượt trội và chất lượng ổn định.

Một hạn chế khác là sự phụ thuộc tuyệt đối vào tính chính xác của máy tính và chương trình lập trình. Nếu dữ liệu đầu vào hoặc quá trình lập trình sai sót, lỗi sản xuất có thể xảy ra và nhân viên ít khi nhận ra ngay. Giải pháp là đào tạo bài bản cho kỹ thuật viên và áp dụng các quy trình kiểm soát chất lượng nghiêm ngặt.

Cuối cùng, gia công CNC là quá trình gia công trừ (subtractive manufacturing), tức là loại bỏ vật liệu khỏi phôi để tạo hình. Điều này dẫn đến lượng phoi thải khá lớn (trung bình tiêu tốn tới 70% khối lượng vật liệu ban đầu), gây ảnh hưởng nhất định đến môi trường nếu không được xử lý đúng cách. Tuy nhiên, với các giải pháp thu gom và tái chế phoi kim loại, tác động này hoàn toàn có thể được giảm thiểu.

>>> Cắt bản mã: quy trình, ứng dụng và bảng giá 2025

Cắt CNC hoạt động như thế nào?

Cắt CNC (Computer Numerical Control Cutting) là quá trình sử dụng máy cắt được điều khiển bằng máy tính để loại bỏ vật liệu theo đường cắt đã lập trình sẵn, tạo ra chi tiết hoặc sản phẩm có hình dạng chính xác theo bản vẽ thiết kế. Công nghệ này có thể áp dụng cho nhiều phương pháp cắt khác nhau như cắt plasma CNC, cắt laser CNC, cắt tia nước CNC hoặc cắt oxy-gas CNC.

Với vật liệu kim loại, đặc biệt là thép carbon và thép tấm, cắt CNC sắt là một trong những ứng dụng phổ biến, mang lại đường cắt sắc nét, tốc độ nhanh và khả năng lặp lại cao trong sản xuất hàng loạt.

Nguyên lý hoạt động

- Chuẩn bị dữ liệu

- Mô hình hoặc bản vẽ CAD được chuyển sang mã điều khiển (G-code/M-code) bằng phần mềm CAM.

- Các thông số như tốc độ cắt, chiều sâu cắt, và đường chạy dao được thiết lập phù hợp với loại vật liệu.

- Gá đặt và cố định phôi

- Vật liệu cần cắt (phôi) được đặt trên bàn máy, cố định bằng kẹp hoặc hút chân không (với tấm phẳng).

- Kiểm tra vị trí xuất phát và điểm tham chiếu (zero point).

- Quá trình cắt

- Máy CNC điều khiển đầu cắt di chuyển theo quỹ đạo đã lập trình.

- Công nghệ cắt sẽ phụ thuộc vào phương pháp:

- Laser CNC: Dùng tia laser hội tụ để nung chảy và thổi bay vật liệu.

- Plasma CNC: Sử dụng hồ quang plasma để cắt kim loại dẫn điện.

- Tia nước CNC: Dùng tia nước áp suất cao (có thể pha hạt mài) để cắt vật liệu.

- Oxy-gas CNC: Sử dụng nhiệt từ đốt cháy oxy-gas để cắt thép carbon dày.

- Kiểm tra và hoàn thiện

- Sau khi cắt xong, sản phẩm được loại bỏ ba via, xỉ hoặc mảnh vụn.

- Đo kiểm kích thước để đảm bảo tuân thủ dung sai.

Ưu điểm của cắt CNC

- Độ chính xác cao và khả năng lặp lại ổn định.

- Tốc độ cắt nhanh, phù hợp cho sản xuất hàng loạt.

- Cắt được nhiều loại vật liệu và độ dày khác nhau.

- Giảm thiểu phế liệu nhờ tối ưu hóa đường cắt.

Nhờ khả năng linh hoạt, cắt CNC không chỉ được ứng dụng trong gia công cơ khí mà còn phổ biến trong các ngành chế tạo kết cấu thép, quảng cáo, nội thất, hàng không vũ trụ và nhiều lĩnh vực sản xuất khác.

Phay CNC hoạt động như thế nào?

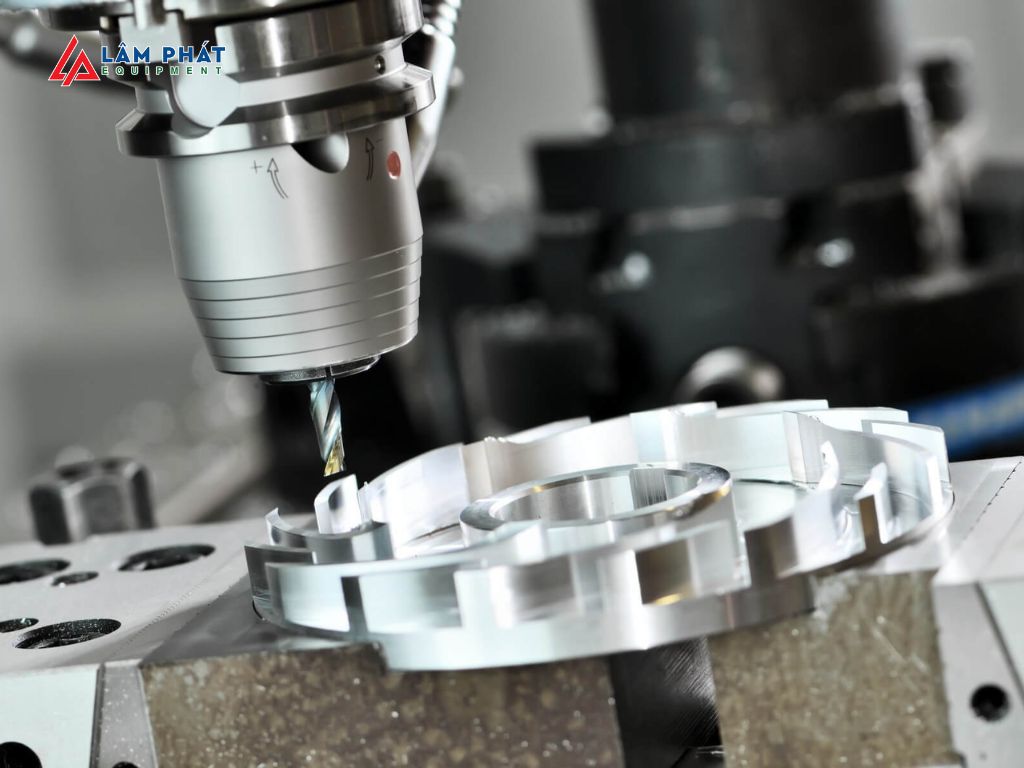

Phay CNC là một trong những cấu hình máy phổ biến nhất trong lĩnh vực gia công CNC, được sử dụng rộng rãi trong chế tạo cơ khí chính xác, khuôn mẫu, linh kiện công nghiệp và sản xuất hàng loạt. Trong quá trình này, chi tiết gia công (phôi) được cố định trên bàn máy, còn vật liệu sẽ được loại bỏ nhờ các dao cắt chuyển động quay với tốc độ rất cao, tạo ra hình dạng và kích thước mong muốn theo thiết kế.

Quy trình phay CNC cơ bản

- Chuẩn bị dữ liệu và lập trình

Mô hình CAD (Computer-Aided Design) của sản phẩm được chuyển đổi sang chuỗi lệnh điều khiển mà máy CNC có thể hiểu – thường là mã G-code và M-code. Bước này có thể được thực hiện ngay tại máy hoặc trên máy tính độc lập, sau đó truyền sang máy CNC. - Chuẩn bị và gá đặt phôi

Khối vật liệu – gọi là phôi – được cắt sơ bộ theo kích thước yêu cầu, sau đó gá cố định trên bàn máy hoặc thông qua đồ gá chuyên dụng. Để đảm bảo độ chính xác gia công, phôi cần được căn chỉnh bằng các thiết bị đo chuyên biệt như đầu dò cảm ứng (touch probe). - Gia công thô và gia công tinh

Dao cắt quay ở tốc độ hàng nghìn vòng/phút sẽ loại bỏ vật liệu khỏi phôi. Ban đầu, quá trình gia công thô giúp tạo hình gần đúng bằng cách loại bỏ nhanh khối lượng vật liệu dư. Tiếp đó, gia công tinh được thực hiện với đường chạy dao chính xác hơn nhằm đạt kích thước, dung sai và bề mặt hoàn thiện theo yêu cầu. - Gia công nhiều lần gá (nếu cần)

Nếu chi tiết có những bề mặt hoặc khe hẹp mà dao cắt không thể tiếp cận trong một lần gá duy nhất (ví dụ mặt sau hoặc mặt nghiêng phức tạp), phôi sẽ được tháo ra, xoay hoặc lật để tiếp tục gia công ở các góc khác. - Hoàn thiện và kiểm tra chất lượng

Sau khi phay xong, chi tiết sẽ được loại bỏ bavia để làm sạch các cạnh sắc. Nếu bản vẽ kỹ thuật yêu cầu dung sai nghiêm ngặt, các kích thước quan trọng sẽ được kiểm tra bằng dụng cụ đo chính xác. Những chi tiết đạt tiêu chuẩn sẽ chuyển sang công đoạn tiếp theo hoặc bàn giao cho khách hàng.

Cấu hình máy phay CNC

- Máy phay CNC 3 trục: Sử dụng 3 bậc tự do tuyến tính (X, Y, Z) – phù hợp cho hầu hết các chi tiết thông dụng.

- Máy phay CNC 5 trục: Bổ sung thêm 2 bậc tự do quay (trục A và B), cho phép bàn máy hoặc đầu dao nghiêng/xoay. Hệ thống này gia công được các chi tiết có hình học phức tạp, giảm số lần gá đặt, đồng thời rút ngắn thời gian sản xuất và nâng cao độ chính xác tổng thể.

Nhờ khả năng tạo hình nhanh, chính xác và linh hoạt, phay CNC trở thành giải pháp tối ưu cho cả sản xuất đơn chiếc lẫn hàng loạt trong ngành gia công cơ khí hiện đại.

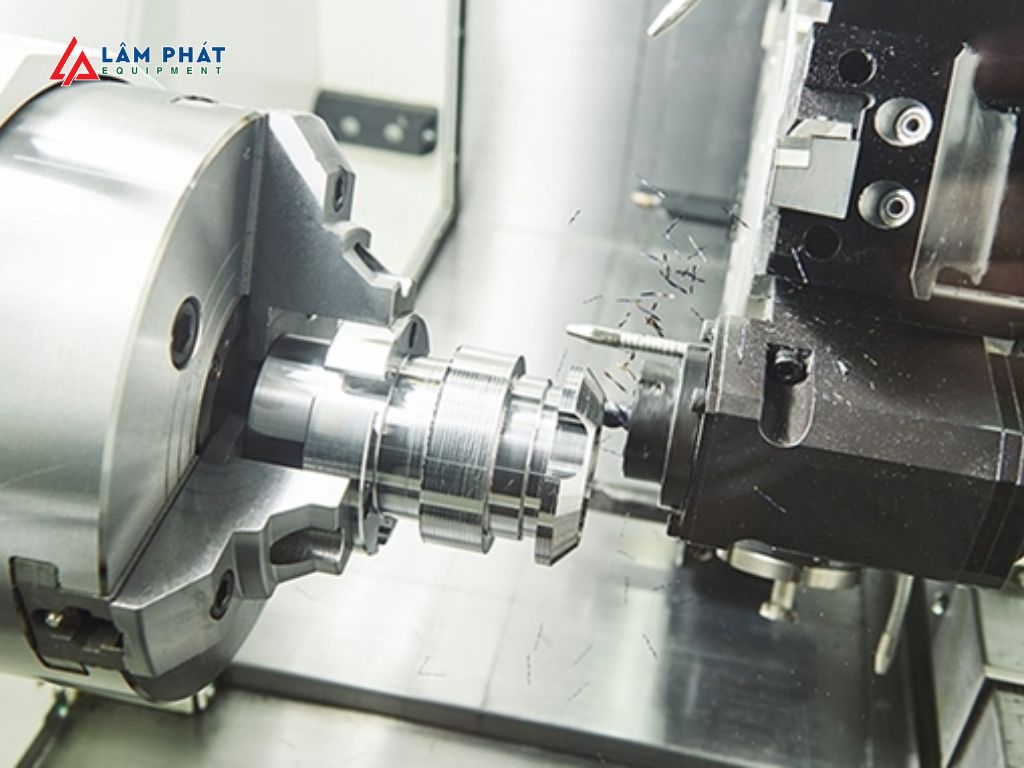

Tiện CNC hoạt động như thế nào?

Tiện CNC là một trong những quy trình quan trọng trong gia công CNC, chuyên dùng để tạo ra các chi tiết có dạng trụ hoặc đối xứng quay quanh trục trung tâm. Khác với phay CNC, trong tiện CNC, phôi được gá chặt trên mâm cặp và quay ở tốc độ cao, trong khi dao cắt ở vị trí cố định di chuyển theo biên dạng đã lập trình để loại bỏ vật liệu. Nhờ đặc tính vận hành này, tiện CNC đặc biệt hiệu quả trong sản xuất các chi tiết tròn, nhanh chóng và tiết kiệm chi phí hơn so với gia công phay đối với các hình dạng tương ứng.

Các bước cơ bản trong tiện CNC

- Lập trình và chuẩn bị phôi

Từ bản thiết kế CAD, kỹ thuật viên sử dụng phần mềm CAM để tạo mã G-code điều khiển chuyển động của dao cắt. Phôi được lựa chọn sao cho có đường kính phù hợp và được gá vào mâm cặp hoặc đồ gá chuyên dụng trên máy tiện CNC. - Tiến hành gia công

Phôi bắt đầu quay với tốc độ cao (có thể đạt hàng nghìn vòng/phút), dao cắt cố định di chuyển dọc hoặc ngang trục phôi theo quỹ đạo đã lập trình, dần loại bỏ vật liệu để tạo hình. Ngoài các nguyên công tiện ngoài, tiện CNC còn có thể khoan hoặc doa lỗ dọc theo trục trung tâm bằng mũi khoan tâm và dao cắt trong. - Gia công nhiều lần gá (nếu cần)

Nếu chi tiết yêu cầu gia công ở nhiều vị trí hoặc bề mặt khác nhau, phôi sẽ được tháo ra, lật hoặc định vị lại, rồi lặp lại các bước trên. - Hoàn thiện và cắt chi tiết

Sau khi đạt hình dạng và kích thước mong muốn, chi tiết sẽ được cắt rời khỏi phôi và có thể trải qua các công đoạn hoàn thiện bề mặt hoặc kiểm tra dung sai theo bản vẽ kỹ thuật trước khi chuyển sang bước sản xuất tiếp theo.

Ứng dụng và mở rộng của tiện CNC

Máy tiện CNC truyền thống chủ yếu gia công các chi tiết dạng trụ tròn, như trục, ống, bạc đạn, hoặc chi tiết ren. Tuy nhiên, các hệ thống tiện CNC đa trục hiện đại được tích hợp thêm trục Y và bộ dụng cụ phay CNC cho phép gia công các chi tiết phức tạp hơn, bao gồm cả hình dạng không đối xứng hoàn toàn, chẳng hạn như trục cam hay cánh quạt máy nén hướng tâm. Sự kết hợp này mang lại năng suất cao của tiện CNC cùng khả năng linh hoạt của phay CNC, giúp giảm số lần gá đặt và rút ngắn thời gian sản xuất.

Đặc điểm của gia công CNC

1. Thông số máy

Trong gia công CNC, phần lớn các thông số vận hành được kỹ thuật viên thiết lập trong giai đoạn lập trình G-code và M-code, thường không phải là yếu tố mà nhà thiết kế sản phẩm quan tâm trực tiếp. Tuy nhiên, với góc nhìn kỹ thuật, hai thông số quan trọng nhất cần chú ý là khổ làm việc (working envelope) và độ chính xác của máy.

- Hệ thống phay CNC có thể gia công chi tiết với kích thước tối đa khoảng 2000 x 800 x 100 mm (78” x 32” x 40”).

- Hệ thống tiện CNC có khả năng tạo ra chi tiết đường kính lên tới Φ500 mm (Φ20”).

Về độ chính xác, nếu không yêu cầu dung sai cụ thể, chi tiết thường được gia công ở mức ±0,125 mm (±0.005”). Với máy CNC hiện đại, dung sai có thể đạt tới ±0,025 mm (0.001”) — nhỏ hơn một nửa đường kính sợi tóc người — nhờ khả năng điều khiển số chính xác và ổn định.

2. Dụng cụ cắt CNC

Để tạo ra các hình học khác nhau, máy CNC sử dụng đa dạng dao cắt với hình dạng và công năng riêng:

- Dao phay phẳng, dao trụ, dao cầu: Gia công khe, rãnh, hốc, bức tường thẳng đứng hoặc bề mặt cong (đặc biệt trong CNC 5 trục).

- Khoan: Tạo lỗ tiêu chuẩn và phi tiêu chuẩn (bằng quỹ đạo xoắn ốc của dao phay mặt phẳng).

- Dao phay chữ T: Gia công các khe chữ T, đường rãnh có cạnh khuất.

- Taro tự động: Tạo lỗ ren chính xác với kiểm soát tốc độ quay và tốc độ ăn dao; taro thủ công vẫn phổ biến ở các xưởng nhỏ.

- Dao phay mặt: Loại bỏ vật liệu ở các mặt phẳng lớn, giảm số đường chạy dao và thời gian gia công.

- Dao tiện: Trong tiện CNC, dao cắt mặt, dao tiện ren, dao tiện rãnh đáp ứng mọi nhu cầu gia công trụ.

3. Độ phức tạp hình khối và hạn chế thiết kế

Gia công CNC mang lại tự do thiết kế cao, nhưng vẫn tồn tại các giới hạn:

- Hình dạng công cụ cắt: Các góc bên trong khe luôn được bo tròn theo bán kính dao.

- Khả năng tiếp cận dao: Nếu dao không chạm được vào khu vực cần cắt, vật liệu không thể loại bỏ.

- Máy 3 trục: Chỉ tiếp cận trực tiếp từ phía trên, hạn chế với các chi tiết phức tạp.

- Máy 5 trục: Linh hoạt hơn, cho phép cắt ở các góc khó tiếp cận.

- Cạnh mỏng: Dễ rung và gãy; với kim loại, độ dày tối thiểu khuyến nghị là 0,8 mm.

4. Đặc trưng vật liệu trong gia công CNC

Hầu hết vật liệu kỹ thuật có thể gia công CNC, nhưng phổ biến nhất vẫn là kim loại cho cả tạo mẫu và sản xuất hàng loạt. Nhựa kỹ thuật thường khó gia công hơn do độ cứng và nhiệt độ nóng chảy thấp.

Chi phí vật liệu khác nhau tùy loại:

- Nhôm 6061: Kinh tế, nhẹ, dễ gia công (~575.000 VND/khối 150 x 150 x 25 mm).

- Inox 304: Cứng, chống ăn mòn, khó gia công hơn nhôm.

- Đồng thau C360: Dẻo, chống ăn mòn tốt, gia công dễ.

- ABS: Chống va đập, giá thấp (~390.000 VND/khối tương đương).

- Nylon (PA6, PA66): Dẻo dai, chống ẩm kém.

- POM (Delrin): Cứng, bền nhiệt và điện, hơi giòn.

5. Xử lý nguội và hoàn thiện bề mặt

Sau khi gia công, chi tiết thường để lại vết dao. Các phương pháp xử lý bề mặt như mạ kim loại, chà nhám, anod hóa, sơn tĩnh điện giúp cải thiện thẩm mỹ, chống ăn mòn, tăng độ bền và khả năng kháng hóa chất.

Các thuật ngữ thường dùng trong gia công CNC

Trong lĩnh vực gia công CNC (Computer Numerical Control), có nhiều thuật ngữ chuyên ngành mà kỹ sư thiết kế, lập trình viên, và kỹ thuật viên vận hành cần nắm rõ để đảm bảo quá trình sản xuất chính xác và hiệu quả. Dưới đây là hệ thống các thuật ngữ cơ bản đến nâng cao, kèm giải thích chi tiết:

| Thuật ngữ | Khái niệm chuyên môn |

|---|---|

| Gia công 2D | Phương pháp gia công chỉ sử dụng chuyển động trên hai trục X và Y, trong khi trục Z chỉ xác định độ sâu cắt. Thường dùng để cắt các biên dạng trên một mặt phẳng. |

| Gia công 2.5D | Gia công các mặt phẳng và mặt nghiêng, nhưng không thể thực hiện trên các bề mặt cong. Thích hợp cho các chi tiết dạng bậc hoặc rãnh sâu. |

| Gia công 3D | Gia công các chi tiết có bề mặt cong, lồi lõm phức tạp. Đây là phương pháp phổ biến trong chế tạo khuôn mẫu, cánh quạt, vỏ máy. |

| Gia công 4D (4 trục) | Sử dụng thêm một trục xoay (thường là trục A hoặc B) để gia công các chi tiết trụ tròn hoặc các biên dạng xoắn. Nếu trục xoay hoạt động không đồng thời với ba trục còn lại, gọi là gia công 3+1 trục. |

| Gia công 5D (5 trục) | Bổ sung thêm hai trục xoay, cho phép gia công đồng thời 5 trục hoặc ở chế độ 3+2 trục. Rất hữu ích cho các chi tiết hình học phức tạp và yêu cầu độ chính xác cao. |

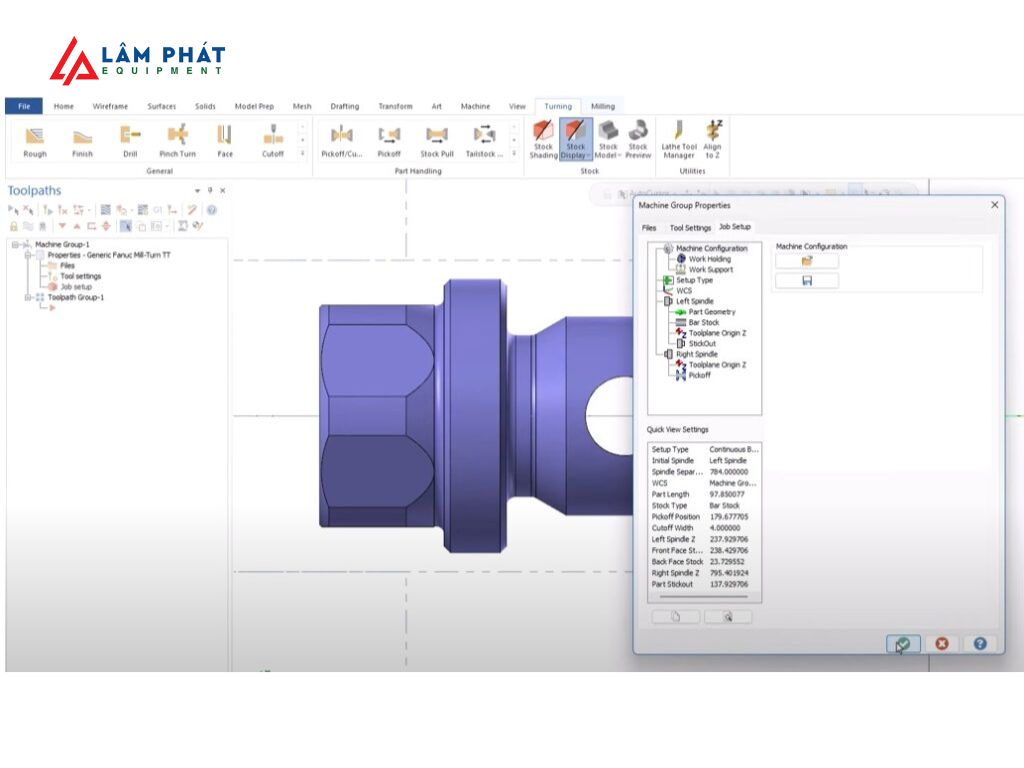

| Mill-Turn CNC | Trung tâm gia công tích hợp cả phay CNC và tiện CNC trên cùng một máy, giúp giảm số lần gá đặt. |

| HSM – High Speed Machining | Gia công tốc độ cao với tốc độ trục chính có thể lên đến 42.000 vòng/phút, tốc độ chạy dao tới 40.000 mm/phút. |

| Hệ điều hành CNC | Mỗi máy CNC sử dụng một hệ điều khiển riêng như Fanuc, Heidenhain, Siemens, Fagor, Mazatrol… tương thích với từng dòng máy. |

| VMC (Vertical Machining Center) | Trung tâm gia công đứng với trục chính thẳng đứng, phù hợp cho nhiều loại chi tiết phay. |

| HMC (Horizontal Machining Center) | Trung tâm gia công ngang với trục chính song song bàn máy, tối ưu khi gia công nhiều bề mặt trong một lần gá. |

| CNC Programmer | Người lập trình CNC, tạo mã lệnh và thông số gia công. |

| CNC Operator | Người vận hành máy CNC, thực hiện gá đặt, điều chỉnh và giám sát quá trình gia công. |

| GD&T (Geometric Dimensioning & Tolerancing) | Hệ thống ký hiệu thể hiện kích thước hình học và dung sai trên bản vẽ kỹ thuật. |

| Chuẩn lập trình / chuẩn gia công | Xác định vị trí tương quan giữa chi tiết và dụng cụ cắt, là cơ sở để lập trình chính xác. |

| Dầu tưới nguội / dầu làm mát | Dùng để làm mát, bôi trơn, tẩy rửa trong quá trình gia công. |

| Fixture (đồ gá) | Dụng cụ cố định và định vị phôi so với dụng cụ cắt. |

| CNC Mill (3/4/5 axis) | Gia công phay CNC với 3, 4 hoặc 5 trục đồng thời. |

| Workpiece | Thuật ngữ chỉ phôi hoặc chi tiết đang gia công. |

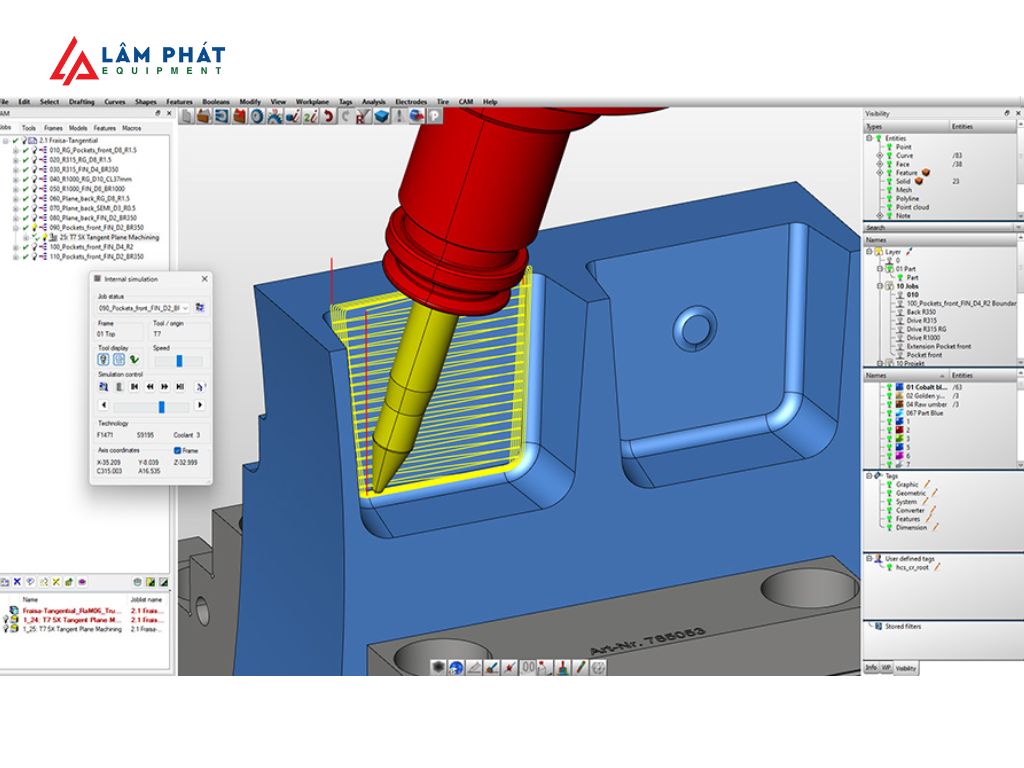

| Machine Simulation | Chế độ mô phỏng chuyển động cắt trên phần mềm CNC để kiểm tra trước khi chạy thực tế. |

| Multiaxis | Đường chạy dao nâng cao cho máy phay CNC nhiều trục. |

| Setup Sheet | Phiếu thiết lập thông số, được lập bởi lập trình viên CNC để hướng dẫn người vận hành. |

| Tool Manager | Bảng quản lý danh sách dao cắt sẽ sử dụng cho một quy trình gia công cụ thể. |

| Toolpaths | Tập hợp các đường chạy dao 2D, 3D, hoặc nhiều trục trong phần mềm CAM. |

| Test Cut | Gia công thử nghiệm để kiểm tra phôi mới, dao mới, hoặc chế độ cắt mới. |

Việc nắm vững các thuật ngữ này không chỉ giúp quá trình giao tiếp giữa các bộ phận trong sản xuất chính xác hơn, mà còn hỗ trợ kỹ thuật viên tối ưu lập trình, lựa chọn dao, và thiết lập chế độ cắt hợp lý, từ đó nâng cao hiệu quả gia công cơ khí CNC cả về chất lượng và năng suất.

Các loại máy CNC phổ biến hiện nay

Trong gia công CNC (Computer Numerical Control), mỗi loại máy được thiết kế để đáp ứng các nhu cầu sản xuất và loại vật liệu khác nhau. Việc hiểu rõ đặc điểm của từng loại máy giúp kỹ sư và doanh nghiệp lựa chọn giải pháp phù hợp, tối ưu chi phí và chất lượng sản phẩm.

4.1. Máy phay CNC

Máy phay CNC hoạt động bằng cách cố định phôi nguyên liệu trên bàn máy, trong khi các dao cắt quay với tốc độ cao để loại bỏ vật liệu. Máy phay CNC có thể gia công nhiều sản phẩm cùng lúc mà vẫn đảm bảo độ chính xác và chất lượng bề mặt.

Ứng dụng rộng rãi trong:

- Ngành cơ khí chế tạo

- Sản xuất ô tô

- Gia công vật liệu gỗ công nghiệp

- Ngành hàng không vũ trụ

- Chế tạo khuôn mẫu

4.2. Máy tiện CNC

Máy tiện CNC gia công dựa trên chuyển động quay tròn của phôi và sự tịnh tiến của dao cắt để tạo hình. Máy thích hợp cho sản xuất các chi tiết trụ, ren, bề mặt côn, trục và các chi tiết đối xứng tròn. Với khả năng lập trình linh hoạt, máy tiện CNC xử lý được cả các chi tiết đơn giản lẫn hình dạng phức tạp.

4.3. Máy mài CNC

Máy mài CNC được dùng để mài dao phay, mũi khoan và các dụng cụ cắt khác, đồng thời gia công các bề mặt trụ hoặc hình học phức tạp. Ưu điểm nổi bật là khả năng đo lường và bù dao trực tiếp trên máy, kéo dài tuổi thọ dao cụ và tăng thời gian vận hành tự động.

4.4. Máy CNC Router

Máy CNC router chủ yếu gia công các kim loại mềm (nhôm, đồng, kẽm) và vật liệu phi kim như gỗ, nhựa, composite. Dù không yêu cầu độ cứng cao như thép, CNC router vẫn đạt độ chính xác lắp ghép cao và tiết kiệm chi phí. Loại máy này thường được tích hợp công nghệ điều khiển tiên tiến, giúp tối ưu chất lượng sản phẩm.

4.5. Máy cắt CNC Plasma

Máy cắt plasma CNC sử dụng hồ quang điện để nung chảy kim loại, sau đó dùng luồng khí nén tốc độ cao thổi bay vật liệu nóng chảy. Phù hợp cho cắt bản mã, hoa văn, kết cấu thép và kim loại dày. Ưu điểm là tốc độ cắt nhanh, giá thành hợp lý, nhưng độ chính xác bề mặt cắt kém hơn máy laser.

4.6. Máy cắt CNC Laser

Máy cắt laser CNC là thiết bị gia công kim loại mỏng cao cấp, thường dùng cho inox, thép carbon và hợp kim nhôm. Máy có khả năng cắt tinh xảo, đường cắt sắc nét và không cần gia công lại. Tuy nhiên, chi phí đầu tư cao nên doanh nghiệp cần đánh giá kỹ nhu cầu và sản lượng trước khi mua.

4.7. Máy cắt CNC tia nước (Waterjet)

Máy cắt tia nước CNC sử dụng tia nước áp suất cực cao, đôi khi pha thêm hạt mài, để cắt xuyên qua vật liệu. Thích hợp cho gia công vật liệu mềm như gỗ, cao su, nhựa, thậm chí là đá tự nhiên. Ưu điểm là không sinh nhiệt, giữ nguyên tính chất vật liệu, nhưng tốc độ cắt chậm hơn laser và plasma.

Một số phần mềm gia công CNC phổ biến

Trong lĩnh vực gia công CNC (Computer Numerical Control), phần mềm đóng vai trò then chốt trong toàn bộ quy trình — từ thiết kế sản phẩm, mô phỏng hoạt động máy, cho tới lập trình đường chạy dao chính xác. Việc lựa chọn phần mềm phù hợp giúp kỹ sư tối ưu thời gian, giảm sai sót, nâng cao chất lượng bề mặt và hiệu quả sản xuất. Dưới đây là những phần mềm lập trình CNC phổ biến nhất hiện nay:

5.1. Mastercam

Mastercam là một trong những phần mềm CAM (Computer-Aided Manufacturing) được sử dụng rộng rãi nhất thế giới nhờ tốc độ xử lý nhanh, giao diện thân thiện và khả năng lập trình đa dạng. Phần mềm hỗ trợ cả tiện CNC và phay CNC, từ chi tiết đơn giản đến phức tạp, bao gồm lập trình CNC 5 trục đồng thời.

Các tính năng nổi bật:

- Tạo G-code và M-code trực tiếp từ mô hình CAD 2D/3D.

- Tự động thiết lập phôi, chọn dao cắt và chu trình gia công.

- Mô phỏng đường chạy dao để kiểm tra va chạm trước khi chạy máy thật.

Tại Việt Nam, Mastercam được phân phối bởi 3D Smart Solutions, đại lý chính thức của CNC Software Inc.

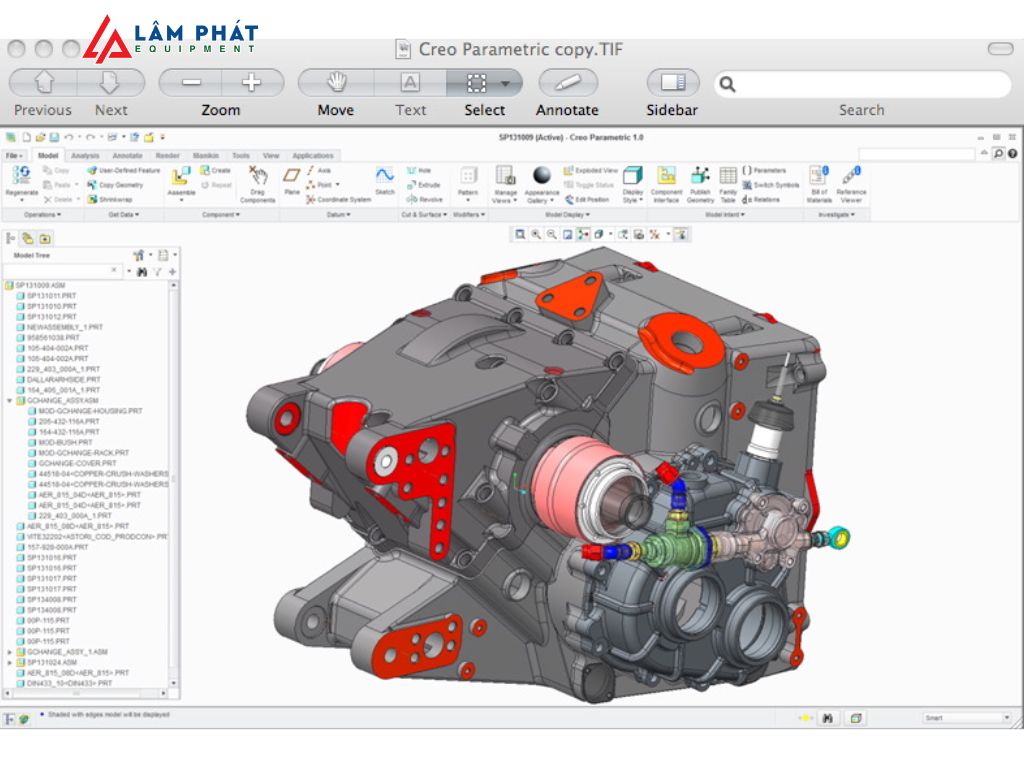

5.2. Creo Parametric

Creo Parametric (thuộc PTC) là phần mềm mạnh mẽ kết hợp cả CAD (thiết kế) và CAM (gia công), cho phép thiết kế chi tiết và lập trình gia công trên cùng một nền tảng. Ưu điểm của Creo là khả năng quản lý dữ liệu đồng bộ, giúp giảm thời gian chuyển đổi giữa các bước thiết kế và sản xuất.

Điểm nổi bật:

- Hỗ trợ gia công nhiều trục (multi-axis machining).

- Khả năng kiểm soát chặt chẽ quy trình và chất lượng.

- Tối ưu đường chạy dao để giảm thời gian gia công.

Nhược điểm: giao diện phức tạp, yêu cầu người dùng có kiến thức chuyên sâu để khai thác hết tính năng.

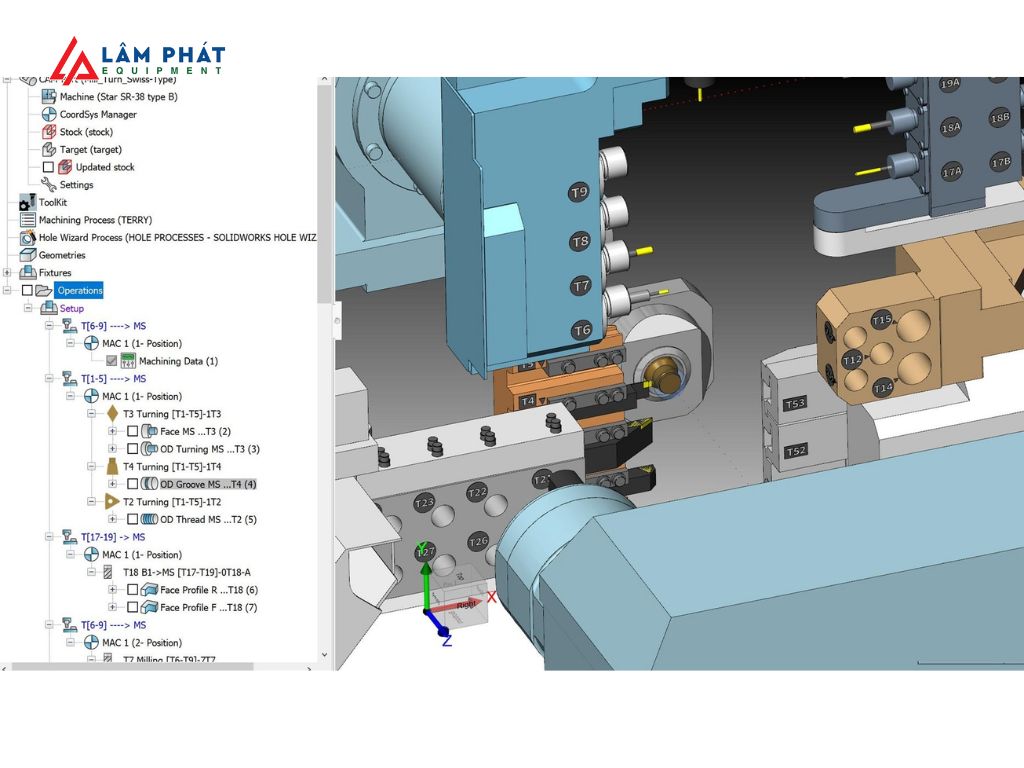

5.3. SolidCAM

SolidCAM được biết đến nhờ khả năng tích hợp trực tiếp với SolidWorks, cho phép kỹ sư mô phỏng toàn bộ quá trình gia công ngay trên phần mềm thiết kế. SolidCAM đặc biệt nổi tiếng với công nghệ iMachining, giúp giảm thời gian gia công và tăng tuổi thọ dao cắt.

Tính năng chính:

- Nhận dạng biên dạng tự động để lập trình nhanh.

- Mô phỏng gia công thực tế (Machine Simulation).

- Tùy biến dữ liệu để chuẩn hóa quy trình sản xuất.

5.4. HyperMILL

HyperMILL là giải pháp CAM cao cấp, đặc biệt tối ưu cho lập trình CNC 5 trục và các chi tiết phức tạp trong ngành hàng không vũ trụ, khuôn mẫu và gia công vật liệu composite.

Điểm mạnh:

- Lập trình các chi tiết hình học phức tạp với tốc độ cao.

- Tích hợp tính năng cắt siêu âm cho vật liệu composite.

- Kết nối trực tiếp từ máy tính tới máy CNC để giảm thời gian thiết lập.

Lưu ý khi lựa chọn gia công CNC

Để đảm bảo quy trình gia công CNC đạt hiệu quả cao, chất lượng sản phẩm tốt và an toàn cho người vận hành, cần tuân thủ một số nguyên tắc và tiêu chí quan trọng dưới đây:

6.1. Chú trọng vấn đề an toàn trong gia công CNC

An toàn luôn là yếu tố tiên quyết khi làm việc với các máy công cụ điều khiển số:

- Thường xuyên kiểm tra và bảo dưỡng định kỳ máy CNC để duy trì hiệu suất và ngăn ngừa hỏng hóc.

- Trang bị tấm che chắn bảo vệ giữa máy và người vận hành để tránh phoi bắn, tia lửa hoặc mảnh vỡ.

- Tắt máy khi không sử dụng, tuân thủ đúng hướng dẫn vận hành từ nhà sản xuất.

- Đảm bảo phôi được cố định chắc chắn trước khi gia công để tránh rung lắc hoặc dịch chuyển ngoài ý muốn.

6.2. Lưu ý khi vận hành máy CNC

Trước khi khởi động, kỹ thuật viên cần thực hiện các bước kiểm tra:

- Nguồn điện, kết nối mạng nội bộ (nếu cần).

- Tình trạng phần mềm điều khiển và file lập trình G-code.

- Dao cụ, đồ gá và phôi đã lắp đặt đúng yêu cầu.

Trong suốt quá trình gia công, cần theo dõi các thông số máy, tốc độ dao, và nhiệt độ cắt để kịp thời xử lý khi có sự cố.

6.3. Lựa chọn vật liệu phù hợp

Chất lượng và kích thước phôi ảnh hưởng trực tiếp đến kết quả gia công:

- Chọn phôi có kích thước, chiều cao, chiều dài, chiều rộng và khối lượng phù hợp với khổ làm việc của máy.

- Vật liệu không tương thích dễ gây lỗi gia công hoặc dịch chuyển phôi khi cắt, đặc biệt với chi tiết yêu cầu độ chính xác cao.

6.4. Kiểm soát thời gian và tốc độ gia công

Tốc độ cắt và thời gian gia công cần được tính toán dựa trên:

- Loại vật liệu (kim loại, nhựa kỹ thuật, composite…).

- Kích thước phôi và hình dạng chi tiết.

- Yêu cầu dung sai và chất lượng bề mặt.

Thiết lập chế độ cắt hợp lý giúp kéo dài tuổi thọ dao, giảm chi phí và đảm bảo năng suất.

6.5. Lựa chọn máy CNC và phụ kiện tương thích

Mỗi loại công việc yêu cầu một cấu hình máy và phụ kiện khác nhau:

- Gia công bề mặt phức tạp → ưu tiên máy CNC 5 trục.

- Gia công hàng loạt chi tiết tròn → máy tiện CNC sẽ tối ưu hơn.

- Cắt tấm kim loại mỏng → máy cắt laser CNC cho đường cắt đẹp và chính xác.

Việc chọn đúng máy và phụ kiện không chỉ đảm bảo chất lượng sản phẩm mà còn nâng cao tuổi thọ thiết bị và tối ưu chi phí sản xuất. Với kinh nghiệm hơn 10 năm trong lĩnh vực gia công phay CNC và tiện CNC, cùng hệ thống máy móc hiện đại, đội ngũ kỹ sư tay nghề cao và quy trình kiểm soát chất lượng nghiêm ngặt, Lâm Phát JSC tự tin mang đến cho khách hàng những sản phẩm cơ khí chính xác, bền bỉ

LÂM PHÁT JSC – GIA CÔNG CẮT – CHẤN CNC KIM LOẠI SẮT TẤM – INOX – NHÔM

Địa Chỉ: 14 Võ Hữu Lợi, Ấp 6, Xã Lê Minh Xuân, TPHCM (Giao hàng toàn quốc)

Liên Hệ: 0932 638 632

Leave a Comment

Your email address will not be published. Required fields are marked *